一、背景

水泥混凝土路面作为路面的主要形式之一,在我国国民经济发展中发挥着重大作用,广泛应用于高速公路、国省主干线、农村公路、市政道路、厂区道路、机场跑道等。

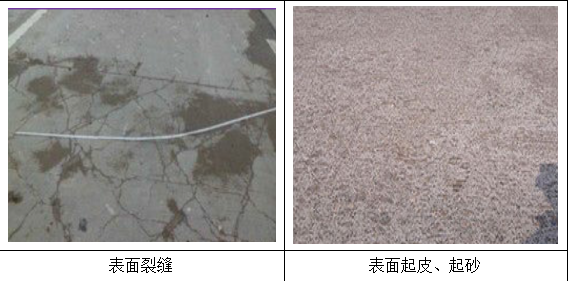

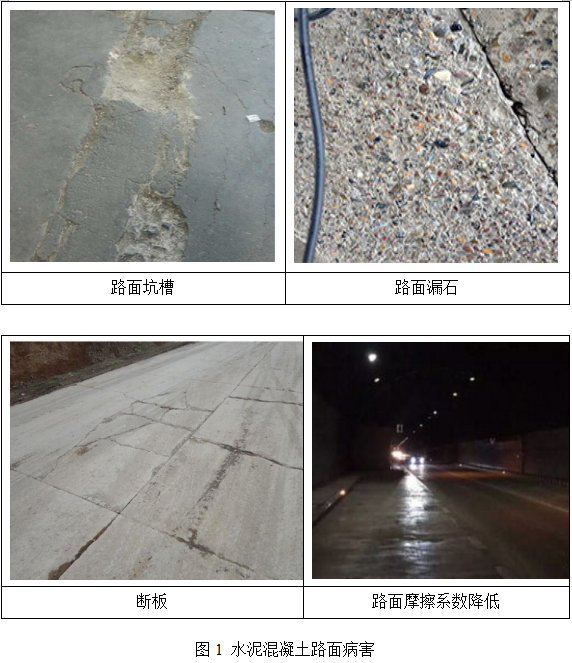

水泥混凝土路面存在一些问题,例如韧性低、脆性大、易开裂、耐磨性差等。在车辆荷载和环境因素作用下,水泥混凝土路面在使用初期或经过一段时间使用后容易出现一定程度的损伤破坏,如混凝土路面的脱落、麻面等,凹凸不平,坑坑洼洼、路面摩擦系数降低等病害(见图1)。不仅影响混凝土路面的美观性、整洁性,也影响交通的安全通行,人们的出行安全。

目前工程界普遍采用整板更换法和罩面法进行修复。对于路面混凝土薄层破坏,如露石、坑洞等局部破坏,整板更换是不科学的,也是不经济的;另外,具有修复和养生工期长,对交通影响巨大。罩面法常采用“白加黑”加铺形式,养护成本很高;而且黑白分明的维修方式,严重影响了路容质量及美观。而对于水泥混凝土路面局部病害维修采用这类技术局限明显。

综合我国道路修补工程的实际情况和材料科学的发展趋势,对于混凝土路面薄层修补材料的研究一方面能够解决整板更换浪费问题,更重要的是开发出一种真正适合混凝土路面薄层修补的新材料。混凝土路面薄层修补材料在早期强度、抗冲击性能、耐磨性能、抗裂性能和新老混凝土粘结强度等方面都提出了更高的要求。

二、水泥微表处技术

水泥微表处专门针对水泥混凝土路面的麻面、起皮、起砂、网裂、骨料外漏、抗滑性不足等病害进行修补。主要适用于采用水泥砼路面的一些工程维护:1、长大隧道路面;2、收费广场;3、机场滑行道;4、农村公路;5、市政道路;6、厂区道路;7、长大纵坡道路等。水泥微表处路面材料兼具了沥青混凝土与水泥混凝土的优点,提高了混凝土路面的抗滑性、耐磨性,具有超强的粘结强度和较高的抗压、抗折强度,耐久性好,可实现超薄修补,在高速和高压的行车状态下不会出现破碎和脱落现象,可有效提高行车舒适性、改善行车环境,大幅度提高路面的使用功能。

1、技术原理

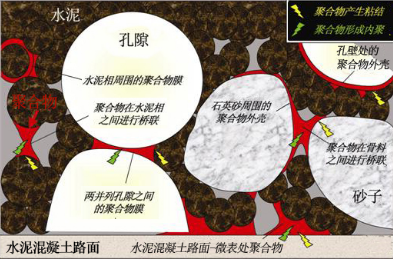

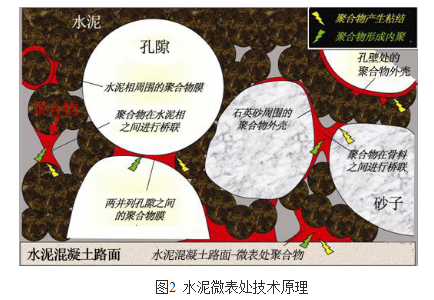

以反应型和非反应型复合乳液聚合物和水泥共同作胶结材料,与耐磨骨料结合而形成水泥微表处。非反应型聚合物在复合材料结构中成膜,覆盖于水泥胶凝体表面或水泥水化物填充于聚合物网络之间,有机物和无机物机械式地相互填充,聚合物在混凝土内形成膜状体,填充水泥的空隙,增强与骨料的粘结。水泥中的孔隙被聚合物填充或被聚合物膜封闭,使混凝土的吸水性和渗透性明显下降,因此聚合物水泥混凝土的冻融耐久性得以改进。

反应型的聚合物之间的交联固化反应,从而形成大分子,同时聚合物活性基团与水泥水化产物之间发生了化学反应,形成以化学键结合的界面结构,通过界面增强导致材料性能的提高,且随着水化龄期的延长,水化程度越高,这种反应生成物的量就越大。聚合物改性水泥复合材料的断裂韧性、变形性能都比水泥材料有很大的提高,弹性模量明显降低。这种材料在磨损过程中,由于在磨损表面有一定数量的有机聚合物起到粘结作用,防止水泥材料的颗粒从表面脱落,可使水泥混凝土的耐磨性大幅度提高。

2、技术特点

(1)具有超强的耐磨及防水性能;

(2)采用超细粒径聚合物乳液,乳液粒子能渗透到旧混凝土空隙内部,一方面提高旧混凝土密实度,提高旧混凝土性能;另一方面,利用微铆钉原理提高旧混凝土与修补层粘结性能,防止在高剪切力作用下修补层脱落;

(3)柔韧性和抗冲击性能好:在各类气候条件下有良好的变形性能,避免修补层起壳;

(4)无需对病害部位开挖,可节省大量的施工费、材料费和养护时间,有效的延缓道路病害的扩散和蔓延,延长道路使用寿命;

(5)可在潮湿基层上施工;

(6)采用水性聚合物材料作为改性成分,无有机溶剂挥发,对环境无污染,健康环保。

3、性能指标

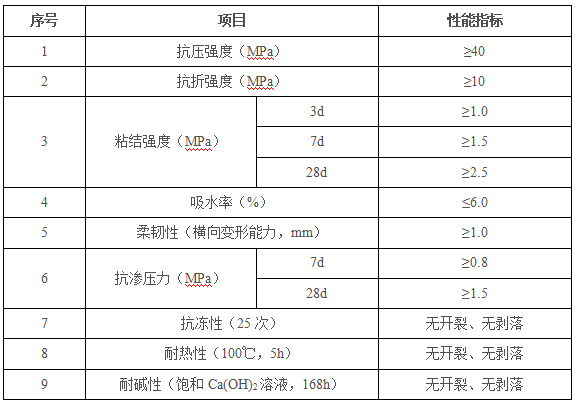

(1)物理力学性能

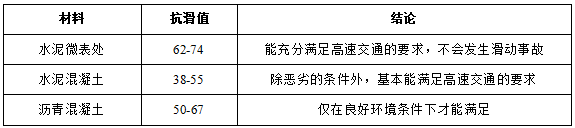

(2)抗滑效果

水泥微表处铺装3mm厚,20℃养生7天后,用便携式抗滑性能测试仪(TR-300型)测定水浸湿后的铺装面抗滑值,具体结果见下表。

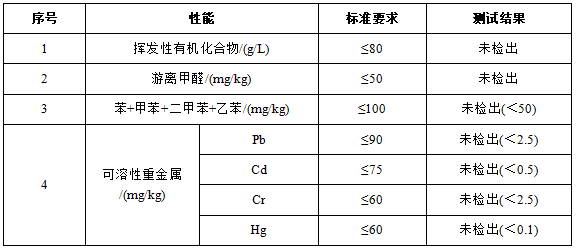

(3)环保性能

微表处环保性能测试结果见下表所示。

三、施工流程及注意事项

1、水泥微表处施工流程:

凿毛、清理→缺陷修复→清洗、润湿→材料配制→摊铺→养护→切缝、灌缝→开放交通

(1)凿毛、清理:清除修补面内的混凝土松动及任何油、灰、污迹及其它残留物,使整个混凝土修补面见新,然后用高压风将基面吹净;

(2)缺陷修复:用聚合物砂浆或裂缝处理胶修补原混凝土破损处;

(3)清洗、润湿:用高压水洗刷干净,将水保留在作业面一段时间,将作业面充分润透,直至不再渗水为止。(摊铺时必须保持作业面是在湿润状态)

(4)材料配制:按照给定的配合比采用机械拌合,拌合时间不得少于3min;

(5)摊铺:将搅拌好的材料倒到修补区域,用抹子摊平或用机械摊平,至少施工两层。

(6)养护:无需特殊养护,正常情况下4-6h可开放交通。如果条件允许,尽量延长开放交通的时间有助于材料性能的提高。

(7)切缝:在原先伸缩缝的部位进行划线切缝、灌缝,清理缝隙,用沥青灌缝。

2、注意事项

(1)清理基层一定要彻底,不得有碎石、粉尘、油污等;

(2)基层应充分润湿,但不得有明水;

(3)基层有裂缝时,应预先封闭处理;

(4)最好两层施工,单层厚度不宜超过2mm;

(5)混合料浆拌和后应在1h(气温在20℃时)内用完,因此一次拌和量不要太多,拌和地点尽可能靠近施工面;

(6)施工时间尽量避免高温、大风天气;

(7)每次拌和完毕后用水冲洗拌和设备,以免砂浆粘接、聚集在设备上。

(8)在修补层凝固前严禁洒水。

四、工程实例

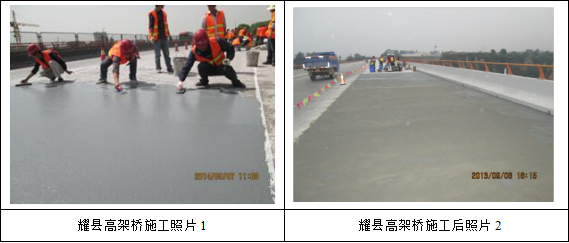

1、2013年,西黄高速耀县高架桥,30000多平米水泥混凝土桥面,施工完至今良好。

2、2013年,西商高速秦岭灞源隧道,8000多平米水泥混凝土路面,施工完至今良好。

3、2016年,安康汉阴县汉旋路,9000多平米水泥混凝土路面,施工完至今良好。

4、2016-2017年,宝鸡市农村地方路,2016年开始施工,目前已完成近60公里。

陕ICP备2021006626号

陕ICP备2021006626号